Qual gás usa na solda mig?

Essa é uma pergunta que interfere diretamente na qualidade do cordão, no controle do arco e no acabamento final das peças.

A escolha correta do gás de proteção determina estabilidade, penetração e até o custo total do processo.

Muitos profissionais iniciam na soldagem sem entender como cada composição afeta o resultado.

Por isso, compreender as diferenças entre Argônio, CO₂ e misturas é o primeiro passo para definir o gás ideal para cada tipo de metal e espessura.

Neste artigo da Kiferro – Comércio de Ferro e Aço, você encontra uma explicação clara sobre qual gás usa na solda mig, entende como cada gás se comporta e aprende critérios práticos para escolher a melhor opção sem complicação.

Continue lendo!

Resumo do conteúdo:

- A resposta para qual gás usa na solda mig envolve Argônio, CO₂ ou misturas, cada uma com desempenho diferente.

- Mistura de Argônio com CO₂ é a mais usada por equilibrar acabamento e estabilidade.

- CO₂ puro oferece maior penetração, porém aumenta respingos e retrabalho.

- Alumínio exige Argônio puro para evitar contaminações e falhas na solda.

- Escolher o gás envolve analisar material, espessura, acabamento e custo total do processo.

Veja as soluções de conexões soldáveis da Kiferro.

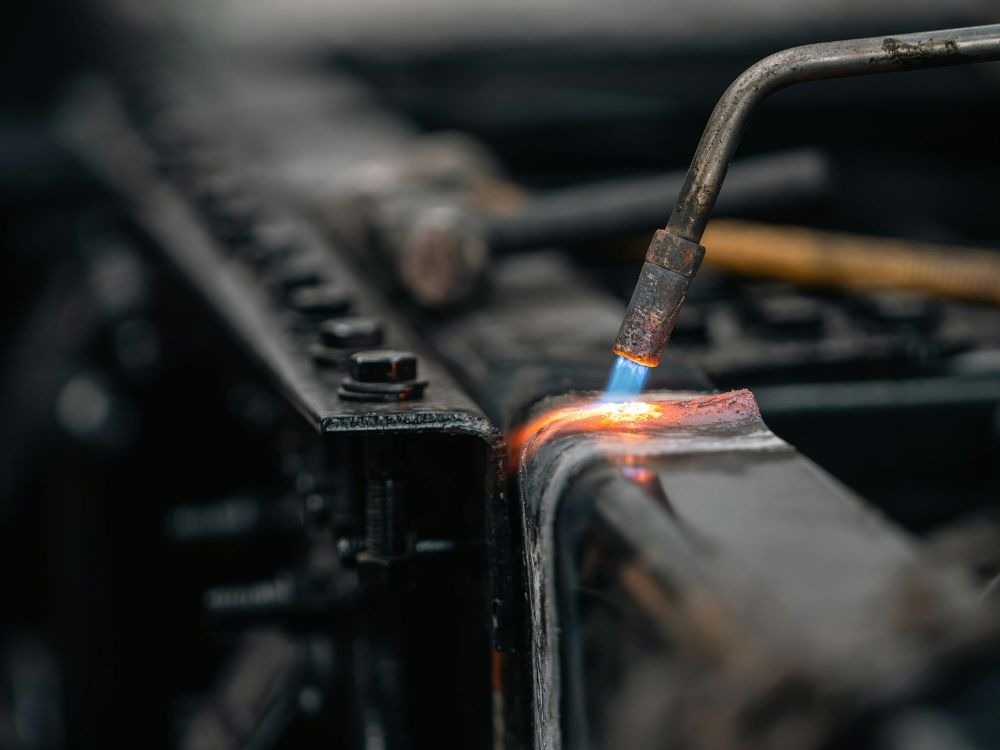

Qual gás usa na solda MIG?

A escolha do gás de proteção influencia estabilidade do arco, penetração, acabamento e produtividade, atuando em conjunto com o arame mig utilizado na soldagem.

A solda MIG utiliza gases inertes ou misturas específicas para proteger o banho metálico contra contaminações durante o processo.

O mais usado é a mistura de Argônio com CO₂, conhecida pela versatilidade e pelo equilíbrio entre custo e desempenho.

Em aplicações que exigem controle maior do arco e acabamento refinado, o Argônio puro é comum.

Já o CO₂ puro aparece em situações onde a prioridade é economia e penetração mais intensa.

Ao compreender como cada composição afeta o resultado, fica mais simples responder de forma prática qual gás usa na solda MIG e como definir o ideal para cada projeto.

A mistura Argônio e CO₂ combina estabilidade com um arco mais suave, reduz respingos e melhora o aspecto final.

Isso faz dela a escolha recomendada em oficinas, indústrias e serralherias que buscam qualidade em aço carbono.

Em contrapartida, CO₂ puro aumenta rugosidade e respingos, embora ofereça maior penetração.

Por isso, apesar de responder parte da dúvida sobre qual gás usa na solda MIG, ele é indicado para quem prioriza economia e peças com acabamento menos exigente.

Em metais diferentes, como alumínio, a resposta muda e o Argônio puro se torna essencial.

O entendimento dessas variações ajuda a selecionar o gás ideal conforme material, espessura e objetivo de cada soldagem.

Veja mais: Entenda o que é solda MIG e suas atribuições

Como escolher o gás certo para solda MIG?

A decisão sobre o gás passa por alguns critérios que influenciam diretamente o resultado.

Por isso, além de saber qual gás usar na solda MIG, é importante entender como analisar cada situação antes da escolha final, considerando também o desempenho do bico de solda.

A seleção adequada evita falhas estruturais e reduz retrabalhos desnecessários.

Cada projeto reage de forma diferente ao calor e à composição do gás, o que torna a avaliação ainda mais importante.

Quanto mais clara a análise, mais fácil identificar qual gás usar na solda MIG para obter cordões estáveis e repetíveis.

Leia também e descubra qual melhor arame para solda MIG?

Tipo de material

O material define boa parte da decisão. Aços carbono aceitam misturas de Argônio com CO₂, que proporcionam cordões estáveis e visual limpo.

Alumínio exige Argônio puro, já que misturas com CO₂ reagem com o metal e afetam a qualidade da solda.

Inoxidáveis permitem uso de gases com pequena porcentagem de oxigênio para melhorar a molhabilidade.

Identificar o metal é o primeiro passo para definir qual gás usar na solda MIG e evitar falhas estruturais, além de assegurar o uso adequado do ferro de solda.

Espessura da peça

Peças finas pedem arco suave, controle térmico e menor risco de perfuração.

Nessas situações, Argônio com baixa porcentagem de CO₂ costuma gerar bons resultados.

Em peças grossas, quantidades maiores de CO₂ ajudam na penetração, mantendo produtividade elevada. A espessura é decisiva para equilibrar estabilidade e fusão.

Acabamento desejado

Quando o acabamento precisa ficar limpo, com menos respingos, cordão uniforme e visual mais profissional, misturas com predominância de Argônio entregam os melhores resultados.

Já quando o acabamento não é tão importante ou a peça será retrabalhada, CO₂ puro aparece como opção mais econômica, mesmo gerando mais respingos no eletrodo para solda.

O aspecto final ajuda a definir qual gás usar na solda MIG conforme a expectativa do projeto.

Ritmo de produção

Fogos de produção exigem gases que favoreçam alta velocidade de soldagem, boa fluidez e menos interrupções para limpeza, especialmente quando os consumíveis são corretamente armazenados em estufa para eletrodos de solda.

Misturas balanceadas garantem estabilidade do arco e permitem trabalhar com cadência maior.

Para produções mais simples, CO₂ puro pode atender o básico sem elevar custos.

Custo total do processo

O gás representa parte do custo, porém não é a única variável. Respingos geram retrabalho, o que aumenta tempo e diminui produtividade.

Por isso, mesmo que o Argônio com CO₂ pareça mais caro, muitas vezes compensa pela redução de retrabalho.

Avaliar custo total ajuda a evitar escolhas aparentemente econômicas que resultam em perda de tempo e qualidade.

Veja também: Entenda qual a diferença entre solda MIG e eletrodo

Fazendo a escolha certa desde o início

A seleção do gás influencia desempenho, acabamento e vida útil de cada projeto.

Entender qual gás usa na solda MIG permite tomar decisões seguras, alinhadas ao tipo de material e ao objetivo da soldagem.

Misturas de Argônio com CO₂ entregam equilíbrio e qualidade, enquanto CO₂ puro funciona em situações de menor exigência.

Em metais específicos, como alumínio, o Argônio puro é indispensável para garantir estabilidade e formar cordões uniformes.

O estudo desses detalhes facilita a escolha e torna cada processo mais consistente.

Quando a definição do gás acompanha análise de material, espessura, acabamento e custo, fica mais simples alcançar resultados confiáveis e repetíveis em qualquer ambiente de trabalho.